随着近年來(lái)機械行業的蓬勃發展,市場需求對(duì)于機加工(gōng)的行業要求也(yě)越來(lái)越高(gāo),特别是精度和(hé)效率方面,而一個零件的多次裝夾造成的系統誤差和(hé)效率問題,恰一直是困擾着機械加工(gōng)行業的問題之一。不同零件加工(gōng)的特征是多種多樣的,大(dà)多數都是立體式分布,所以完全加工(gōng)好(hǎo)一個零件,多次裝夾幾乎是不可避免的問題。但(dàn)是我們可以盡可能(néng)的減少裝夾次數,提高(gāo)生産效率。

LANG牌方案可通過四拉釘零點快(kuài)換闆和(hé)五軸虎鉗可以提供一個解決方案,能(néng)夠僅僅裝夾兩次,即可完全加工(gōng)好(hǎo)一個零件,大(dà)大(dà)減少裝夾次數,提高(gāo)加工(gōng)效率。

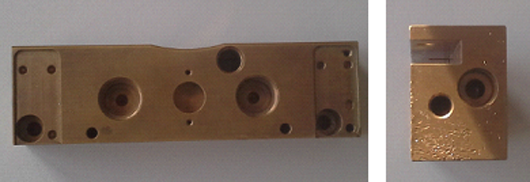

下(xià)面我們通過一個典型的閥塊零件,一起了(le)解LANG是如何提高(gāo)加工(gōng)精度與加工(gōng)效率的。

零件如上(shàng)圖,典型閥塊類零件材料爲黃銅,加工(gōng)内容六面都有,主要特征爲孔與面,且對(duì)于孔位置度與面的平面的都有要求。

傳統加工(gōng)工(gōng)藝:

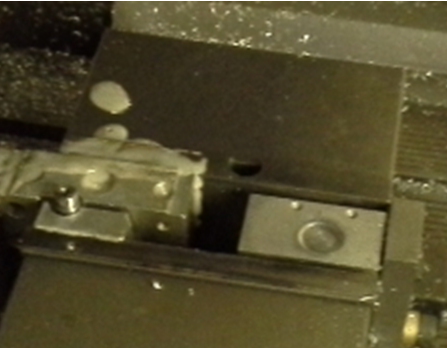

類似于這(zhè)種方形零件一般會(huì)采用(yòng)台虎鉗進行裝夾,由于各個邊長度的不同,需通過在虎鉗裝夾位置增加墊塊來(lái)調整加工(gōng)面。每次更換零件需要調整墊塊增加裝夾時(shí)間,如想加工(gōng)到(dào)滿意的平面度、平行度,墊片、止位的調整要花(huā)費很(hěn)長的時(shí)間。使用(yòng)這(zhè)種裝夾方式,這(zhè)個零件約需要100分鐘(zhōng),裝夾時(shí)間約爲10多分鐘(zhōng)。

|  |

LANG牌加工(gōng)工(gōng)藝:

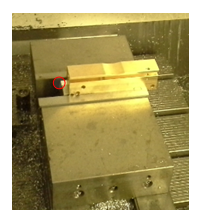

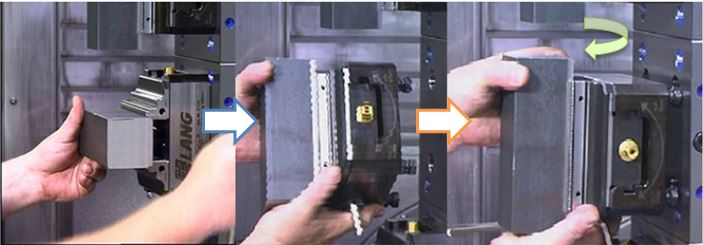

這(zhè)種方塊零件特别适合用(yòng)五軸虎鉗進行夾持,可在3mm高(gāo)度上(shàng)牢固穩定夾持住零件,将除底面外(wài)五個面全部備出,等待加工(gōng)。配合上(shàng)LANG的四拉釘零點快(kuài)換底闆特有的4X90°快(kuài)換,就可僅需一次裝夾,将五面全部加工(gōng)完成。使用(yòng)這(zhè)種裝夾方式,這(zhè)個零件總的加工(gōng)時(shí)間約爲70分鐘(zhōng),其中裝夾時(shí)間約爲3分鐘(zhōng)。

|  |

上(shàng)述兩種加工(gōng)方式皆來(lái)自(zì)客戶實際使用(yòng)案例,僅用(yòng)單機配套的試驗數據,就可計(jì)算(suàn)出同樣時(shí)間使用(yòng)LANG的工(gōng)藝提高(gāo)生産效率30%。并且,由于裝夾次數的減少和(hé)夾持方式的特殊性,零件孔的相對(duì)位置精度都有明(míng)顯提高(gāo)。

|

4X90°快(kuài)換